ਆਮ ਤੌਰ 'ਤੇ ਸਾਫ਼ ਕਮਰੇ ਦੀ ਜਾਂਚ ਦੇ ਦਾਇਰੇ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ: ਸਾਫ਼ ਕਮਰੇ ਦਾ ਵਾਤਾਵਰਣ ਗ੍ਰੇਡ ਮੁਲਾਂਕਣ, ਇੰਜੀਨੀਅਰਿੰਗ ਸਵੀਕ੍ਰਿਤੀ ਟੈਸਟਿੰਗ, ਜਿਸ ਵਿੱਚ ਭੋਜਨ, ਸਿਹਤ ਉਤਪਾਦ, ਸ਼ਿੰਗਾਰ ਸਮੱਗਰੀ, ਬੋਤਲਬੰਦ ਪਾਣੀ, ਦੁੱਧ ਉਤਪਾਦਨ ਵਰਕਸ਼ਾਪ, ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਤਪਾਦ ਉਤਪਾਦਨ ਵਰਕਸ਼ਾਪ, GMP ਵਰਕਸ਼ਾਪ, ਹਸਪਤਾਲ ਓਪਰੇਟਿੰਗ ਰੂਮ, ਜਾਨਵਰਾਂ ਦੀ ਪ੍ਰਯੋਗਸ਼ਾਲਾ, ਬਾਇਓਸੇਫਟੀ ਪ੍ਰਯੋਗਸ਼ਾਲਾਵਾਂ, ਬਾਇਓਸੇਫਟੀ ਕੈਬਿਨੇਟ, ਸਾਫ਼ ਬੈਂਚ, ਧੂੜ-ਮੁਕਤ ਵਰਕਸ਼ਾਪਾਂ, ਨਿਰਜੀਵ ਵਰਕਸ਼ਾਪਾਂ, ਆਦਿ ਸ਼ਾਮਲ ਹਨ।

ਸਾਫ਼ ਕਮਰੇ ਦੀ ਜਾਂਚ ਸਮੱਗਰੀ: ਹਵਾ ਦਾ ਵੇਗ ਅਤੇ ਹਵਾ ਦੀ ਮਾਤਰਾ, ਹਵਾ ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਦੀ ਗਿਣਤੀ, ਤਾਪਮਾਨ ਅਤੇ ਨਮੀ, ਦਬਾਅ ਦਾ ਅੰਤਰ, ਮੁਅੱਤਲ ਧੂੜ ਦੇ ਕਣ, ਤੈਰਦੇ ਬੈਕਟੀਰੀਆ, ਸੈਟਲ ਬੈਕਟੀਰੀਆ, ਸ਼ੋਰ, ਰੋਸ਼ਨੀ, ਆਦਿ। ਵੇਰਵਿਆਂ ਲਈ, ਕਿਰਪਾ ਕਰਕੇ ਸਾਫ਼ ਕਮਰੇ ਦੀ ਜਾਂਚ ਲਈ ਸੰਬੰਧਿਤ ਮਾਪਦੰਡਾਂ ਦਾ ਹਵਾਲਾ ਦਿਓ।

ਸਾਫ਼ ਕਮਰਿਆਂ ਦੀ ਖੋਜ ਨਾਲ ਉਨ੍ਹਾਂ ਦੀ ਰਿਹਾਇਸ਼ ਦੀ ਸਥਿਤੀ ਨੂੰ ਸਪਸ਼ਟ ਤੌਰ 'ਤੇ ਪਛਾਣਨਾ ਚਾਹੀਦਾ ਹੈ। ਵੱਖ-ਵੱਖ ਸਥਿਤੀਆਂ ਦੇ ਨਤੀਜੇ ਵੱਖ-ਵੱਖ ਟੈਸਟਿੰਗ ਨਤੀਜੇ ਦੇਣਗੇ। "ਕਲੀਨ ਰੂਮ ਡਿਜ਼ਾਈਨ ਕੋਡ" (GB 50073-2001) ਦੇ ਅਨੁਸਾਰ, ਸਾਫ਼ ਕਮਰੇ ਦੀ ਜਾਂਚ ਨੂੰ ਤਿੰਨ ਅਵਸਥਾਵਾਂ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ: ਖਾਲੀ ਅਵਸਥਾ, ਸਥਿਰ ਅਵਸਥਾ ਅਤੇ ਗਤੀਸ਼ੀਲ ਅਵਸਥਾ।

(1) ਖਾਲੀ ਹਾਲਤ: ਸਹੂਲਤ ਬਣਾਈ ਗਈ ਹੈ, ਸਾਰੀ ਬਿਜਲੀ ਜੁੜੀ ਹੋਈ ਹੈ ਅਤੇ ਚੱਲ ਰਹੀ ਹੈ, ਪਰ ਕੋਈ ਉਤਪਾਦਨ ਉਪਕਰਣ, ਸਮੱਗਰੀ ਅਤੇ ਸਟਾਫ ਨਹੀਂ ਹੈ।

(2) ਸਥਿਰ ਸਥਿਤੀ ਬਣਾਈ ਗਈ ਹੈ, ਉਤਪਾਦਨ ਉਪਕਰਣ ਸਥਾਪਿਤ ਕੀਤੇ ਗਏ ਹਨ, ਅਤੇ ਮਾਲਕ ਅਤੇ ਸਪਲਾਇਰ ਦੁਆਰਾ ਸਹਿਮਤੀ ਅਨੁਸਾਰ ਕੰਮ ਕਰ ਰਹੇ ਹਨ, ਪਰ ਕੋਈ ਉਤਪਾਦਨ ਸਟਾਫ ਨਹੀਂ ਹੈ।

(3) ਗਤੀਸ਼ੀਲ ਅਵਸਥਾ ਇੱਕ ਨਿਸ਼ਚਿਤ ਅਵਸਥਾ ਵਿੱਚ ਕੰਮ ਕਰਦੀ ਹੈ, ਨਿਸ਼ਚਿਤ ਸਟਾਫ਼ ਮੌਜੂਦ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਇੱਕ ਸਹਿਮਤੀ ਵਾਲੀ ਅਵਸਥਾ ਵਿੱਚ ਕੰਮ ਕਰਦਾ ਹੈ।

1. ਹਵਾ ਦਾ ਵੇਗ, ਹਵਾ ਦੀ ਮਾਤਰਾ ਅਤੇ ਹਵਾ ਦੇ ਬਦਲਾਅ ਦੀ ਗਿਣਤੀ

ਸਾਫ਼ ਕਮਰਿਆਂ ਅਤੇ ਸਾਫ਼ ਖੇਤਰਾਂ ਦੀ ਸਫ਼ਾਈ ਮੁੱਖ ਤੌਰ 'ਤੇ ਕਮਰੇ ਵਿੱਚ ਪੈਦਾ ਹੋਣ ਵਾਲੇ ਪ੍ਰਦੂਸ਼ਕਾਂ ਨੂੰ ਦੂਰ ਕਰਨ ਅਤੇ ਪਤਲਾ ਕਰਨ ਲਈ ਕਾਫ਼ੀ ਮਾਤਰਾ ਵਿੱਚ ਸਾਫ਼ ਹਵਾ ਭੇਜ ਕੇ ਪ੍ਰਾਪਤ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਸ ਲਈ, ਸਾਫ਼ ਕਮਰਿਆਂ ਜਾਂ ਸਾਫ਼ ਸਹੂਲਤਾਂ ਦੀ ਹਵਾ ਸਪਲਾਈ ਦੀ ਮਾਤਰਾ, ਔਸਤ ਹਵਾ ਦੀ ਗਤੀ, ਹਵਾ ਸਪਲਾਈ ਦੀ ਇਕਸਾਰਤਾ, ਹਵਾ ਦੇ ਪ੍ਰਵਾਹ ਦੀ ਦਿਸ਼ਾ ਅਤੇ ਪ੍ਰਵਾਹ ਪੈਟਰਨ ਨੂੰ ਮਾਪਣਾ ਬਹੁਤ ਜ਼ਰੂਰੀ ਹੈ।

ਸਾਫ਼ ਕਮਰੇ ਦੇ ਪ੍ਰੋਜੈਕਟਾਂ ਦੀ ਸੰਪੂਰਨ ਸਵੀਕ੍ਰਿਤੀ ਲਈ, ਮੇਰੇ ਦੇਸ਼ ਦੇ "ਕਲੀਨ ਕਮਰੇ ਦੀ ਉਸਾਰੀ ਅਤੇ ਸਵੀਕ੍ਰਿਤੀ ਨਿਰਧਾਰਨ" (JGJ 71-1990) ਸਪੱਸ਼ਟ ਤੌਰ 'ਤੇ ਇਹ ਨਿਰਧਾਰਤ ਕਰਦੇ ਹਨ ਕਿ ਟੈਸਟਿੰਗ ਅਤੇ ਸਮਾਯੋਜਨ ਖਾਲੀ ਸਥਿਤੀ ਜਾਂ ਸਥਿਰ ਸਥਿਤੀ ਵਿੱਚ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਇਹ ਨਿਯਮ ਪ੍ਰੋਜੈਕਟ ਦੀ ਗੁਣਵੱਤਾ ਦਾ ਵਧੇਰੇ ਸਮੇਂ ਸਿਰ ਅਤੇ ਨਿਰਪੱਖ ਮੁਲਾਂਕਣ ਕਰ ਸਕਦਾ ਹੈ, ਅਤੇ ਅਨੁਸੂਚਿਤ ਅਨੁਸਾਰ ਗਤੀਸ਼ੀਲ ਨਤੀਜੇ ਪ੍ਰਾਪਤ ਕਰਨ ਵਿੱਚ ਅਸਫਲਤਾ ਕਾਰਨ ਪ੍ਰੋਜੈਕਟ ਬੰਦ ਹੋਣ 'ਤੇ ਵਿਵਾਦਾਂ ਤੋਂ ਵੀ ਬਚ ਸਕਦਾ ਹੈ।

ਅਸਲ ਸੰਪੂਰਨਤਾ ਨਿਰੀਖਣ ਵਿੱਚ, ਸਥਿਰ ਸਥਿਤੀਆਂ ਆਮ ਹੁੰਦੀਆਂ ਹਨ ਅਤੇ ਖਾਲੀ ਸਥਿਤੀਆਂ ਬਹੁਤ ਘੱਟ ਹੁੰਦੀਆਂ ਹਨ। ਕਿਉਂਕਿ ਸਾਫ਼ ਕਮਰੇ ਵਿੱਚ ਕੁਝ ਪ੍ਰਕਿਰਿਆ ਉਪਕਰਣ ਪਹਿਲਾਂ ਤੋਂ ਹੀ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ। ਸਫਾਈ ਜਾਂਚ ਤੋਂ ਪਹਿਲਾਂ, ਟੈਸਟ ਡੇਟਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਤੋਂ ਬਚਣ ਲਈ ਪ੍ਰਕਿਰਿਆ ਉਪਕਰਣਾਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਪੂੰਝਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। 1 ਫਰਵਰੀ, 2011 ਨੂੰ ਲਾਗੂ ਕੀਤੇ ਗਏ "ਕਲੀਨ ਰੂਮ ਕੰਸਟ੍ਰਕਸ਼ਨ ਐਂਡ ਸਵੀਕ੍ਰਿਤੀ ਸਪੈਸੀਫਿਕੇਸ਼ਨ" (GB50591-2010) ਵਿੱਚ ਨਿਯਮ ਵਧੇਰੇ ਖਾਸ ਹਨ: "16.1.2 ਨਿਰੀਖਣ ਦੌਰਾਨ ਸਾਫ਼ ਕਮਰੇ ਦੀ ਕਿੱਤਾ ਸਥਿਤੀ ਨੂੰ ਇਸ ਤਰ੍ਹਾਂ ਵੰਡਿਆ ਗਿਆ ਹੈ: ਇੰਜੀਨੀਅਰਿੰਗ ਐਡਜਸਟਮੈਂਟ ਟੈਸਟ ਖਾਲੀ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਪ੍ਰੋਜੈਕਟ ਸਵੀਕ੍ਰਿਤੀ ਲਈ ਨਿਰੀਖਣ ਅਤੇ ਰੋਜ਼ਾਨਾ ਰੁਟੀਨ ਨਿਰੀਖਣ ਖਾਲੀ ਜਾਂ ਸਥਿਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਵਰਤੋਂ ਸਵੀਕ੍ਰਿਤੀ ਲਈ ਨਿਰੀਖਣ ਅਤੇ ਨਿਗਰਾਨੀ ਗਤੀਸ਼ੀਲ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ। ਜਦੋਂ ਜ਼ਰੂਰੀ ਹੋਵੇ, ਨਿਰੀਖਣ ਸਥਿਤੀ ਬਿਲਡਰ (ਉਪਭੋਗਤਾ) ਅਤੇ ਨਿਰੀਖਣ ਧਿਰ ਵਿਚਕਾਰ ਗੱਲਬਾਤ ਰਾਹੀਂ ਵੀ ਨਿਰਧਾਰਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।"

ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ ਪ੍ਰਵਾਹ ਮੁੱਖ ਤੌਰ 'ਤੇ ਕਮਰੇ ਅਤੇ ਖੇਤਰ ਦੀ ਸਫਾਈ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਕਮਰੇ ਅਤੇ ਖੇਤਰ ਵਿੱਚ ਪ੍ਰਦੂਸ਼ਿਤ ਹਵਾ ਨੂੰ ਧੱਕਣ ਅਤੇ ਵਿਸਥਾਪਿਤ ਕਰਨ ਲਈ ਸਾਫ਼ ਹਵਾ ਦੇ ਪ੍ਰਵਾਹ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ। ਇਸ ਲਈ, ਇਸਦੇ ਹਵਾ ਸਪਲਾਈ ਭਾਗ ਦੀ ਹਵਾ ਦੀ ਗਤੀ ਅਤੇ ਇਕਸਾਰਤਾ ਮਹੱਤਵਪੂਰਨ ਮਾਪਦੰਡ ਹਨ ਜੋ ਸਫਾਈ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੇ ਹਨ। ਉੱਚ ਅਤੇ ਵਧੇਰੇ ਇਕਸਾਰ ਕਰਾਸ-ਸੈਕਸ਼ਨਲ ਹਵਾ ਦੀ ਗਤੀ ਅੰਦਰੂਨੀ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੁਆਰਾ ਪੈਦਾ ਕੀਤੇ ਪ੍ਰਦੂਸ਼ਕਾਂ ਨੂੰ ਤੇਜ਼ੀ ਅਤੇ ਵਧੇਰੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਹਟਾ ਸਕਦੀ ਹੈ, ਇਸ ਲਈ ਇਹ ਸਾਫ਼ ਕਮਰੇ ਦੀ ਜਾਂਚ ਕਰਨ ਵਾਲੀਆਂ ਚੀਜ਼ਾਂ ਹਨ ਜਿਨ੍ਹਾਂ 'ਤੇ ਅਸੀਂ ਮੁੱਖ ਤੌਰ 'ਤੇ ਧਿਆਨ ਕੇਂਦਰਿਤ ਕਰਦੇ ਹਾਂ।

ਗੈਰ-ਇਕ-ਦਿਸ਼ਾਵੀ ਪ੍ਰਵਾਹ ਮੁੱਖ ਤੌਰ 'ਤੇ ਕਮਰੇ ਅਤੇ ਖੇਤਰ ਵਿੱਚ ਪ੍ਰਦੂਸ਼ਕਾਂ ਨੂੰ ਪਤਲਾ ਕਰਨ ਅਤੇ ਪਤਲਾ ਕਰਨ ਲਈ ਆਉਣ ਵਾਲੀ ਸਾਫ਼ ਹਵਾ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ ਤਾਂ ਜੋ ਇਸਦੀ ਸਫਾਈ ਬਣਾਈ ਰੱਖੀ ਜਾ ਸਕੇ। ਨਤੀਜੇ ਦਰਸਾਉਂਦੇ ਹਨ ਕਿ ਹਵਾ ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਦੀ ਗਿਣਤੀ ਜਿੰਨੀ ਜ਼ਿਆਦਾ ਹੋਵੇਗੀ ਅਤੇ ਵਾਜਬ ਹਵਾ ਦਾ ਪ੍ਰਵਾਹ ਪੈਟਰਨ ਹੋਵੇਗਾ, ਪਤਲਾ ਪ੍ਰਭਾਵ ਓਨਾ ਹੀ ਬਿਹਤਰ ਹੋਵੇਗਾ। ਇਸ ਲਈ, ਗੈਰ-ਸਿੰਗਲ-ਫੇਜ਼ ਪ੍ਰਵਾਹ ਸਾਫ਼ ਕਮਰਿਆਂ ਅਤੇ ਸਾਫ਼ ਖੇਤਰਾਂ ਵਿੱਚ ਹਵਾ ਸਪਲਾਈ ਦੀ ਮਾਤਰਾ ਅਤੇ ਅਨੁਸਾਰੀ ਹਵਾ ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਹਵਾ ਪ੍ਰਵਾਹ ਟੈਸਟ ਆਈਟਮਾਂ ਹਨ ਜਿਨ੍ਹਾਂ ਨੇ ਬਹੁਤ ਧਿਆਨ ਖਿੱਚਿਆ ਹੈ।

2. ਤਾਪਮਾਨ ਅਤੇ ਨਮੀ

ਸਾਫ਼ ਕਮਰਿਆਂ ਜਾਂ ਸਾਫ਼ ਵਰਕਸ਼ਾਪਾਂ ਵਿੱਚ ਤਾਪਮਾਨ ਅਤੇ ਨਮੀ ਦੇ ਮਾਪ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਦੋ ਪੱਧਰਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ: ਆਮ ਟੈਸਟਿੰਗ ਅਤੇ ਵਿਆਪਕ ਟੈਸਟਿੰਗ। ਖਾਲੀ ਸਥਿਤੀ ਵਿੱਚ ਸੰਪੂਰਨਤਾ ਸਵੀਕ੍ਰਿਤੀ ਟੈਸਟ ਅਗਲੇ ਗ੍ਰੇਡ ਲਈ ਵਧੇਰੇ ਢੁਕਵਾਂ ਹੈ; ਸਥਿਰ ਜਾਂ ਗਤੀਸ਼ੀਲ ਸਥਿਤੀ ਵਿੱਚ ਵਿਆਪਕ ਪ੍ਰਦਰਸ਼ਨ ਟੈਸਟ ਅਗਲੇ ਗ੍ਰੇਡ ਲਈ ਵਧੇਰੇ ਢੁਕਵਾਂ ਹੈ। ਇਸ ਕਿਸਮ ਦਾ ਟੈਸਟ ਤਾਪਮਾਨ ਅਤੇ ਨਮੀ 'ਤੇ ਸਖ਼ਤ ਜ਼ਰੂਰਤਾਂ ਵਾਲੇ ਮੌਕਿਆਂ ਲਈ ਢੁਕਵਾਂ ਹੈ।

ਇਹ ਟੈਸਟ ਏਅਰਫਲੋ ਇਕਸਾਰਤਾ ਟੈਸਟ ਅਤੇ ਏਅਰ ਕੰਡੀਸ਼ਨਿੰਗ ਸਿਸਟਮ ਐਡਜਸਟਮੈਂਟ ਤੋਂ ਬਾਅਦ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਸ ਟੈਸਟ ਅਵਧੀ ਦੌਰਾਨ, ਏਅਰ ਕੰਡੀਸ਼ਨਿੰਗ ਸਿਸਟਮ ਨੇ ਚੰਗੀ ਤਰ੍ਹਾਂ ਕੰਮ ਕੀਤਾ ਅਤੇ ਵੱਖ-ਵੱਖ ਸਥਿਤੀਆਂ ਸਥਿਰ ਹੋ ਗਈਆਂ ਹਨ। ਹਰੇਕ ਨਮੀ ਕੰਟਰੋਲ ਜ਼ੋਨ ਵਿੱਚ ਇੱਕ ਨਮੀ ਸੈਂਸਰ ਲਗਾਉਣਾ ਘੱਟੋ-ਘੱਟ ਹੈ, ਅਤੇ ਸੈਂਸਰ ਨੂੰ ਕਾਫ਼ੀ ਸਥਿਰਤਾ ਸਮਾਂ ਦੇਣਾ ਹੈ। ਮਾਪ ਅਸਲ ਵਰਤੋਂ ਲਈ ਢੁਕਵਾਂ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ ਜਦੋਂ ਤੱਕ ਮਾਪ ਸ਼ੁਰੂ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਸੈਂਸਰ ਸਥਿਰ ਨਹੀਂ ਹੁੰਦਾ। ਮਾਪ ਦਾ ਸਮਾਂ 5 ਮਿੰਟ ਤੋਂ ਵੱਧ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

3. ਦਬਾਅ ਅੰਤਰ

ਇਸ ਤਰ੍ਹਾਂ ਦੀ ਜਾਂਚ ਪੂਰੀ ਹੋਈ ਸਹੂਲਤ ਅਤੇ ਆਲੇ ਦੁਆਲੇ ਦੇ ਵਾਤਾਵਰਣ ਅਤੇ ਸਹੂਲਤ ਵਿੱਚ ਹਰੇਕ ਜਗ੍ਹਾ ਦੇ ਵਿਚਕਾਰ ਇੱਕ ਖਾਸ ਦਬਾਅ ਅੰਤਰ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਦੀ ਯੋਗਤਾ ਦੀ ਪੁਸ਼ਟੀ ਕਰਨ ਲਈ ਹੈ। ਇਹ ਖੋਜ ਸਾਰੀਆਂ 3 ਆਕੂਪੈਂਸੀ ਸਥਿਤੀਆਂ 'ਤੇ ਲਾਗੂ ਹੁੰਦੀ ਹੈ। ਇਹ ਜਾਂਚ ਲਾਜ਼ਮੀ ਹੈ। ਦਬਾਅ ਅੰਤਰ ਦਾ ਪਤਾ ਲਗਾਉਣਾ ਸਾਰੇ ਦਰਵਾਜ਼ੇ ਬੰਦ ਕਰਕੇ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਉੱਚ ਦਬਾਅ ਤੋਂ ਘੱਟ ਦਬਾਅ ਤੱਕ, ਲੇਆਉਟ ਦੇ ਰੂਪ ਵਿੱਚ ਬਾਹਰੋਂ ਬਹੁਤ ਦੂਰ ਅੰਦਰੂਨੀ ਕਮਰੇ ਤੋਂ ਸ਼ੁਰੂ ਕਰਕੇ, ਅਤੇ ਫਿਰ ਕ੍ਰਮ ਵਿੱਚ ਬਾਹਰ ਵੱਲ ਟੈਸਟ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਆਪਸ ਵਿੱਚ ਜੁੜੇ ਛੇਕਾਂ ਵਾਲੇ ਵੱਖ-ਵੱਖ ਗ੍ਰੇਡਾਂ ਦੇ ਸਾਫ਼ ਕਮਰਿਆਂ ਵਿੱਚ ਪ੍ਰਵੇਸ਼ ਦੁਆਰ 'ਤੇ ਸਿਰਫ਼ ਵਾਜਬ ਹਵਾ ਦੇ ਪ੍ਰਵਾਹ ਦਿਸ਼ਾਵਾਂ ਹੁੰਦੀਆਂ ਹਨ।

ਦਬਾਅ ਅੰਤਰ ਟੈਸਟਿੰਗ ਲੋੜਾਂ:

(1) ਜਦੋਂ ਸਾਫ਼ ਖੇਤਰ ਦੇ ਸਾਰੇ ਦਰਵਾਜ਼ੇ ਬੰਦ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਸਥਿਰ ਦਬਾਅ ਅੰਤਰ ਨੂੰ ਮਾਪਿਆ ਜਾਂਦਾ ਹੈ।

(2) ਇੱਕ ਸਾਫ਼ ਕਮਰੇ ਵਿੱਚ, ਉੱਚ ਤੋਂ ਨੀਵੀਂ ਸਫਾਈ ਤੱਕ ਕ੍ਰਮ ਵਿੱਚ ਅੱਗੇ ਵਧੋ ਜਦੋਂ ਤੱਕ ਬਾਹਰ ਤੱਕ ਸਿੱਧੀ ਪਹੁੰਚ ਵਾਲਾ ਕਮਰਾ ਪਤਾ ਨਾ ਲੱਗ ਜਾਵੇ।

(3) ਜਦੋਂ ਕਮਰੇ ਵਿੱਚ ਹਵਾ ਦਾ ਪ੍ਰਵਾਹ ਨਾ ਹੋਵੇ, ਤਾਂ ਮਾਪਣ ਵਾਲੀ ਟਿਊਬ ਦੇ ਮੂੰਹ ਨੂੰ ਕਿਸੇ ਵੀ ਸਥਿਤੀ 'ਤੇ ਸੈੱਟ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਮਾਪਣ ਵਾਲੀ ਟਿਊਬ ਦੇ ਮੂੰਹ ਦੀ ਸਤ੍ਹਾ ਹਵਾ ਦੇ ਪ੍ਰਵਾਹ ਨੂੰ ਸੁਚਾਰੂ ਬਣਾਉਣ ਦੇ ਸਮਾਨਾਂਤਰ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।

(4) ਮਾਪਿਆ ਅਤੇ ਰਿਕਾਰਡ ਕੀਤਾ ਡੇਟਾ 1.0Pa ਤੱਕ ਸਹੀ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

ਦਬਾਅ ਅੰਤਰ ਖੋਜਣ ਦੇ ਕਦਮ:

(1) ਸਾਰੇ ਦਰਵਾਜ਼ੇ ਬੰਦ ਕਰ ਦਿਓ।

(2) ਹਰੇਕ ਸਾਫ਼ ਕਮਰੇ, ਸਾਫ਼ ਕਮਰੇ ਦੇ ਕੋਰੀਡੋਰਾਂ ਵਿਚਕਾਰ, ਅਤੇ ਕੋਰੀਡੋਰ ਅਤੇ ਬਾਹਰੀ ਦੁਨੀਆ ਵਿਚਕਾਰ ਦਬਾਅ ਦੇ ਅੰਤਰ ਨੂੰ ਮਾਪਣ ਲਈ ਇੱਕ ਡਿਫਰੈਂਸ਼ੀਅਲ ਪ੍ਰੈਸ਼ਰ ਗੇਜ ਦੀ ਵਰਤੋਂ ਕਰੋ।

(3) ਸਾਰਾ ਡਾਟਾ ਰਿਕਾਰਡ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਦਬਾਅ ਅੰਤਰ ਮਿਆਰੀ ਲੋੜਾਂ:

(1) ਸਾਫ਼ ਕਮਰਿਆਂ ਜਾਂ ਵੱਖ-ਵੱਖ ਪੱਧਰਾਂ ਦੇ ਸਾਫ਼ ਖੇਤਰਾਂ ਅਤੇ ਗੈਰ-ਸਾਫ਼ ਕਮਰਿਆਂ (ਖੇਤਰਾਂ) ਵਿਚਕਾਰ ਸਥਿਰ ਦਬਾਅ ਅੰਤਰ 5Pa ਤੋਂ ਵੱਧ ਹੋਣਾ ਜ਼ਰੂਰੀ ਹੈ।

(2) ਸਾਫ਼ ਕਮਰੇ (ਖੇਤਰ) ਅਤੇ ਬਾਹਰਲੇ ਖੇਤਰਾਂ ਵਿਚਕਾਰ ਸਥਿਰ ਦਬਾਅ ਅੰਤਰ 10Pa ਤੋਂ ਵੱਧ ਹੋਣਾ ਜ਼ਰੂਰੀ ਹੈ।

(3) ਇੱਕ ਦਿਸ਼ਾਹੀਣ ਪ੍ਰਵਾਹ ਵਾਲੇ ਸਾਫ਼ ਕਮਰਿਆਂ ਲਈ ਜਿਨ੍ਹਾਂ ਵਿੱਚ ਹਵਾ ਦੀ ਸਫਾਈ ਦਾ ਪੱਧਰ ISO 5 (Class100) ਤੋਂ ਸਖ਼ਤ ਹੋਵੇ, ਜਦੋਂ ਦਰਵਾਜ਼ਾ ਖੋਲ੍ਹਿਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਦਰਵਾਜ਼ੇ ਦੇ ਅੰਦਰ 0.6 ਮੀਟਰ ਦੀ ਦੂਰੀ 'ਤੇ ਅੰਦਰੂਨੀ ਕੰਮ ਕਰਨ ਵਾਲੀ ਸਤ੍ਹਾ 'ਤੇ ਧੂੜ ਦੀ ਗਾੜ੍ਹਾਪਣ ਸੰਬੰਧਿਤ ਪੱਧਰ ਦੀ ਧੂੜ ਦੀ ਗਾੜ੍ਹਾਪਣ ਸੀਮਾ ਤੋਂ ਘੱਟ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।

(4) ਜੇਕਰ ਉਪਰੋਕਤ ਮਿਆਰੀ ਜ਼ਰੂਰਤਾਂ ਪੂਰੀਆਂ ਨਹੀਂ ਹੁੰਦੀਆਂ, ਤਾਂ ਤਾਜ਼ੀ ਹਵਾ ਦੀ ਮਾਤਰਾ ਅਤੇ ਨਿਕਾਸ ਵਾਲੀ ਹਵਾ ਦੀ ਮਾਤਰਾ ਨੂੰ ਯੋਗਤਾ ਪ੍ਰਾਪਤ ਹੋਣ ਤੱਕ ਮੁੜ-ਵਿਵਸਥਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

4. ਮੁਅੱਤਲ ਕਣ

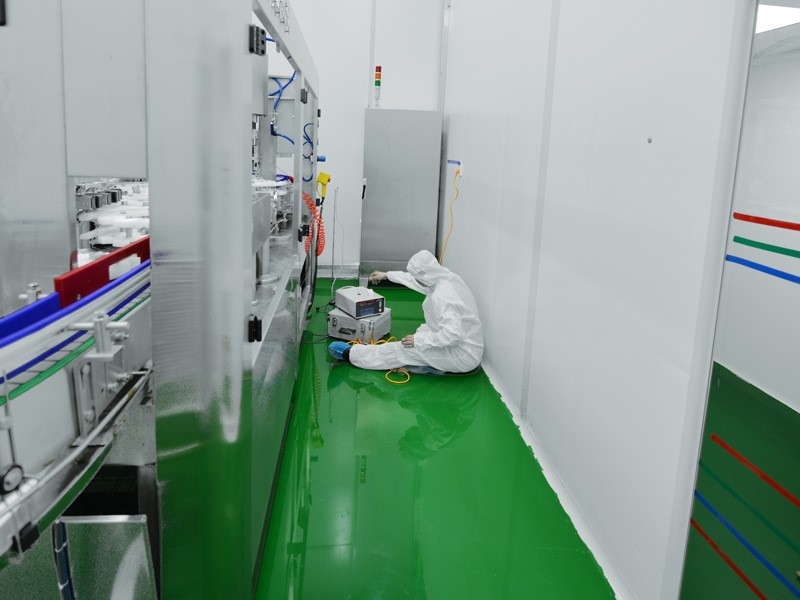

(1) ਅੰਦਰੂਨੀ ਟੈਸਟਰਾਂ ਨੂੰ ਸਾਫ਼ ਕੱਪੜੇ ਪਹਿਨਣੇ ਚਾਹੀਦੇ ਹਨ ਅਤੇ ਦੋ ਲੋਕਾਂ ਤੋਂ ਛੋਟੇ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ। ਉਹਨਾਂ ਨੂੰ ਟੈਸਟ ਪੁਆਇੰਟ ਦੇ ਹੇਠਾਂ ਵੱਲ ਹਵਾ ਵਾਲੇ ਪਾਸੇ ਅਤੇ ਟੈਸਟ ਪੁਆਇੰਟ ਤੋਂ ਦੂਰ ਸਥਿਤ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਉਹਨਾਂ ਨੂੰ ਪੁਆਇੰਟ ਬਦਲਦੇ ਸਮੇਂ ਹਲਕਾ ਜਿਹਾ ਹਿਲਾਉਣਾ ਚਾਹੀਦਾ ਹੈ ਤਾਂ ਜੋ ਅੰਦਰੂਨੀ ਸਫਾਈ ਵਿੱਚ ਸਟਾਫ ਦੀ ਦਖਲਅੰਦਾਜ਼ੀ ਨੂੰ ਵਧਾਇਆ ਜਾ ਸਕੇ।

(2) ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਕੈਲੀਬ੍ਰੇਸ਼ਨ ਅਵਧੀ ਦੇ ਅੰਦਰ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ।

(3) ਉਪਕਰਣਾਂ ਨੂੰ ਟੈਸਟਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਅਤੇ ਬਾਅਦ ਵਿੱਚ ਸਾਫ਼ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

(4) ਇੱਕ-ਦਿਸ਼ਾਵੀ ਪ੍ਰਵਾਹ ਖੇਤਰ ਵਿੱਚ, ਚੁਣੀ ਗਈ ਸੈਂਪਲਿੰਗ ਪ੍ਰੋਬ ਗਤੀਸ਼ੀਲ ਸੈਂਪਲਿੰਗ ਦੇ ਨੇੜੇ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਸੈਂਪਲਿੰਗ ਪ੍ਰੋਬ ਵਿੱਚ ਦਾਖਲ ਹੋਣ ਵਾਲੀ ਹਵਾ ਦੇ ਵੇਗ ਅਤੇ ਸੈਂਪਲਿੰਗ ਕੀਤੀ ਜਾ ਰਹੀ ਹਵਾ ਦੇ ਵੇਗ ਦਾ ਭਟਕਣਾ 20% ਤੋਂ ਘੱਟ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਜੇਕਰ ਅਜਿਹਾ ਨਹੀਂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਸੈਂਪਲਿੰਗ ਪੋਰਟ ਨੂੰ ਹਵਾ ਦੇ ਪ੍ਰਵਾਹ ਦੀ ਮੁੱਖ ਦਿਸ਼ਾ ਵੱਲ ਮੂੰਹ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਗੈਰ-ਇੱਕ-ਦਿਸ਼ਾਵੀ ਪ੍ਰਵਾਹ ਸੈਂਪਲਿੰਗ ਬਿੰਦੂਆਂ ਲਈ, ਸੈਂਪਲਿੰਗ ਪੋਰਟ ਲੰਬਕਾਰੀ ਤੌਰ 'ਤੇ ਉੱਪਰ ਵੱਲ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

(5) ਸੈਂਪਲਿੰਗ ਪੋਰਟ ਤੋਂ ਡਸਟ ਪਾਰਟੀਕਲ ਕਾਊਂਟਰ ਸੈਂਸਰ ਤੱਕ ਕਨੈਕਟਿੰਗ ਪਾਈਪ ਜਿੰਨਾ ਸੰਭਵ ਹੋ ਸਕੇ ਛੋਟਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

5. ਤੈਰਦੇ ਬੈਕਟੀਰੀਆ

ਘੱਟ-ਸਥਿਤੀ ਵਾਲੇ ਸੈਂਪਲਿੰਗ ਪੁਆਇੰਟਾਂ ਦੀ ਗਿਣਤੀ ਮੁਅੱਤਲ ਕੀਤੇ ਕਣ ਸੈਂਪਲਿੰਗ ਪੁਆਇੰਟਾਂ ਦੀ ਗਿਣਤੀ ਨਾਲ ਮੇਲ ਖਾਂਦੀ ਹੈ। ਕੰਮ ਦੇ ਖੇਤਰ ਵਿੱਚ ਮਾਪਣ ਵਾਲੇ ਪੁਆਇੰਟ ਜ਼ਮੀਨ ਤੋਂ ਲਗਭਗ 0.8-1.2 ਮੀਟਰ ਉੱਪਰ ਹਨ। ਹਵਾ ਸਪਲਾਈ ਆਊਟਲੇਟਾਂ 'ਤੇ ਮਾਪਣ ਵਾਲੇ ਪੁਆਇੰਟ ਹਵਾ ਸਪਲਾਈ ਸਤ੍ਹਾ ਤੋਂ ਲਗਭਗ 30 ਸੈਂਟੀਮੀਟਰ ਦੂਰ ਹਨ। ਮਾਪਣ ਵਾਲੇ ਪੁਆਇੰਟ ਮੁੱਖ ਉਪਕਰਣਾਂ ਜਾਂ ਮੁੱਖ ਕੰਮ ਗਤੀਵਿਧੀ ਰੇਂਜਾਂ 'ਤੇ ਜੋੜੇ ਜਾ ਸਕਦੇ ਹਨ। , ਹਰੇਕ ਸੈਂਪਲਿੰਗ ਪੁਆਇੰਟ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਵਾਰ ਸੈਂਪਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

6. ਸੈਟਲ ਬੈਕਟੀਰੀਆ

ਜ਼ਮੀਨ ਤੋਂ 0.8-1.2 ਮੀਟਰ ਦੀ ਦੂਰੀ 'ਤੇ ਕੰਮ ਕਰੋ। ਤਿਆਰ ਕੀਤੀ ਪੈਟਰੀ ਡਿਸ਼ ਨੂੰ ਸੈਂਪਲਿੰਗ ਪੁਆਇੰਟ 'ਤੇ ਰੱਖੋ। ਪੈਟਰੀ ਡਿਸ਼ ਕਵਰ ਖੋਲ੍ਹੋ। ਨਿਰਧਾਰਤ ਸਮੇਂ ਤੋਂ ਬਾਅਦ, ਪੈਟਰੀ ਡਿਸ਼ ਨੂੰ ਦੁਬਾਰਾ ਢੱਕ ਦਿਓ। ਪੈਟਰੀ ਡਿਸ਼ ਨੂੰ ਕਾਸ਼ਤ ਲਈ ਇੱਕ ਸਥਿਰ ਤਾਪਮਾਨ ਵਾਲੇ ਇਨਕਿਊਬੇਟਰ ਵਿੱਚ ਰੱਖੋ। 48 ਘੰਟਿਆਂ ਤੋਂ ਵੱਧ ਸਮੇਂ ਲਈ, ਹਰੇਕ ਬੈਚ ਵਿੱਚ ਕਲਚਰ ਮਾਧਿਅਮ ਦੀ ਦੂਸ਼ਿਤਤਾ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਇੱਕ ਨਿਯੰਤਰਣ ਟੈਸਟ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

7. ਸ਼ੋਰ

ਜੇਕਰ ਮਾਪ ਦੀ ਉਚਾਈ ਜ਼ਮੀਨ ਤੋਂ ਲਗਭਗ 1.2 ਮੀਟਰ ਹੈ ਅਤੇ ਸਾਫ਼ ਕਮਰੇ ਦਾ ਖੇਤਰਫਲ 15 ਵਰਗ ਮੀਟਰ ਦੇ ਅੰਦਰ ਹੈ, ਤਾਂ ਕਮਰੇ ਦੇ ਕੇਂਦਰ ਵਿੱਚ ਸਿਰਫ਼ ਇੱਕ ਬਿੰਦੂ ਨੂੰ ਮਾਪਿਆ ਜਾ ਸਕਦਾ ਹੈ; ਜੇਕਰ ਖੇਤਰਫਲ 15 ਵਰਗ ਮੀਟਰ ਤੋਂ ਵੱਧ ਹੈ, ਤਾਂ ਚਾਰ ਵਿਕਰਣ ਬਿੰਦੂਆਂ ਨੂੰ ਵੀ ਮਾਪਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਪਾਸੇ ਦੀ ਕੰਧ ਤੋਂ ਇੱਕ 1 ਬਿੰਦੂ, ਹਰੇਕ ਕੋਨੇ ਵੱਲ ਮੂੰਹ ਕਰਕੇ ਬਿੰਦੂਆਂ ਨੂੰ ਮਾਪਣਾ।

8. ਰੋਸ਼ਨੀ

ਮਾਪਣ ਬਿੰਦੂ ਸਤ੍ਹਾ ਜ਼ਮੀਨ ਤੋਂ ਲਗਭਗ 0.8 ਮੀਟਰ ਦੂਰ ਹੈ, ਅਤੇ ਬਿੰਦੂ 2 ਮੀਟਰ ਦੀ ਦੂਰੀ 'ਤੇ ਵਿਵਸਥਿਤ ਹਨ। 30 ਵਰਗ ਮੀਟਰ ਦੇ ਅੰਦਰਲੇ ਕਮਰਿਆਂ ਲਈ, ਮਾਪਣ ਬਿੰਦੂ ਪਾਸੇ ਦੀ ਕੰਧ ਤੋਂ 0.5 ਮੀਟਰ ਦੂਰ ਹਨ। 30 ਵਰਗ ਮੀਟਰ ਤੋਂ ਵੱਡੇ ਕਮਰਿਆਂ ਲਈ, ਮਾਪਣ ਬਿੰਦੂ ਕੰਧ ਤੋਂ 1 ਮੀਟਰ ਦੂਰ ਹਨ।

ਪੋਸਟ ਸਮਾਂ: ਸਤੰਬਰ-14-2023